电路板为什么要选择大于1.6MM的板厚呢?今天深圳优路通就带着大家分析一下原因及电路板用2.0MM的板厚原因

2.0mm 板厚的电路板在机械性能、电气设计和应用场景适配性上具有显著优势,尤其适合对可靠性、稳定性要求高的场景。以下是其核心优势及具体说明:

一、机械强度高,抗形变能力强

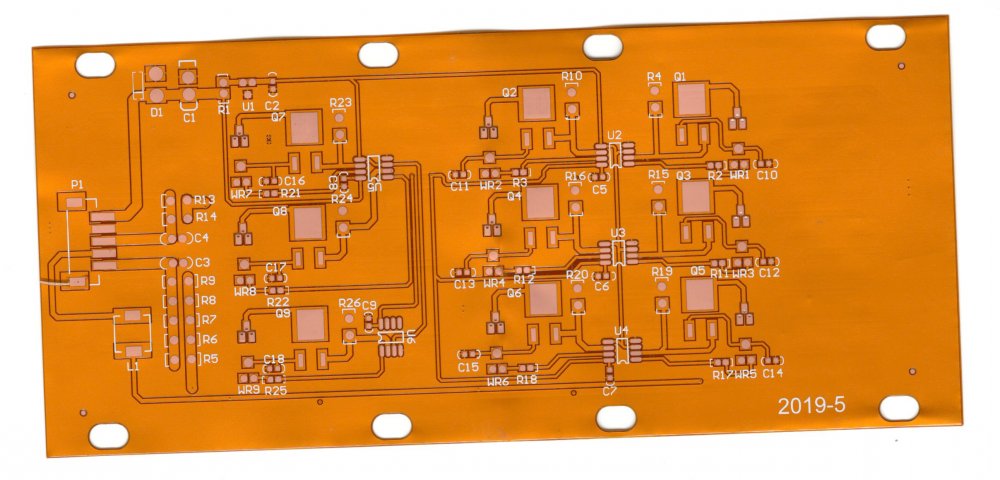

适合大尺寸电路板:当电路板尺寸较大(如服务器主板、工业控制板)时,2.0mm 厚度可减少因自身重量或外力导致的弯曲变形,避免焊盘开裂、线路断裂等问题。

案例:ATX 服务器主板尺寸达 305mm×244mm,2.0mm 板厚能支撑大面积覆铜和多颗芯片,防止运输或安装时的物理损坏。

耐振动与冲击:在汽车引擎舱、工业设备等高振动环境中,厚板可降低元件焊点因晃动脱落的风险。例如,汽车 ECU 主板采用 2.0mm 板厚,通过 ISO 16750-3 振动测试的可靠性更高。

频繁插拔场景更可靠:需频繁插拔的接口板(如 PCIe 扩展卡、背板),厚板能减少插槽与 PCB 连接处的磨损,延长使用寿命。

二、散热性能更优,适合大功率场景

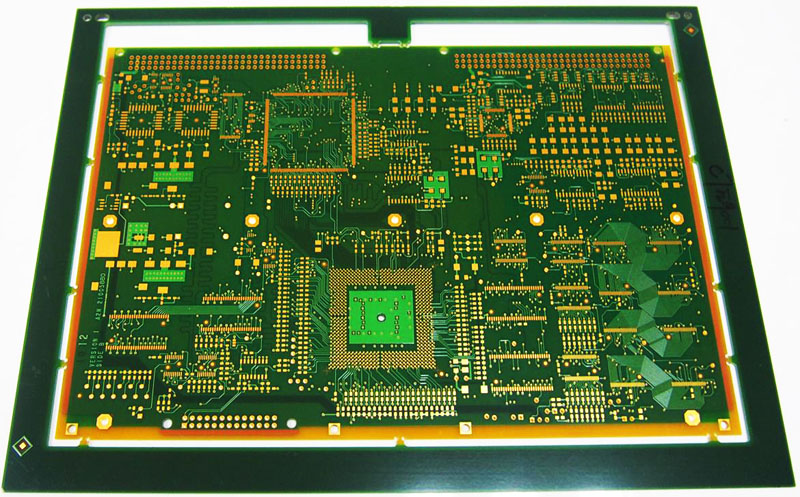

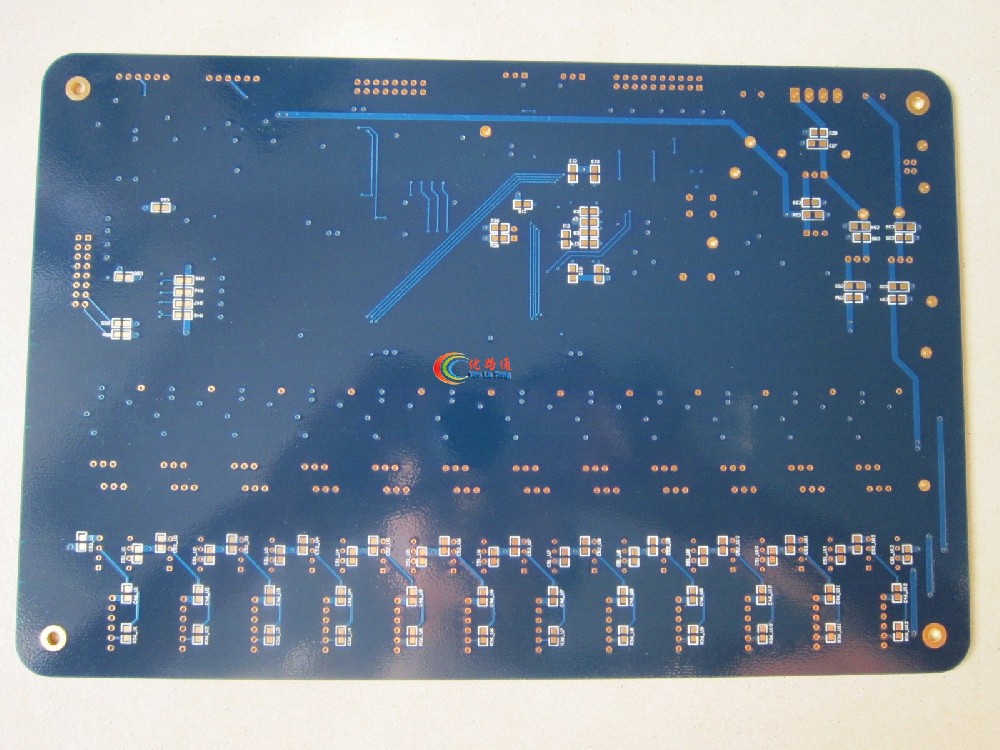

支持厚铜箔与散热设计:2.0mm 板厚可容纳2oz 以上厚铜箔(甚至 3-4oz),增大电流承载能力,同时厚基板的玻纤材料(如 FR-4)热传导路径更稳定,适合电源模块、逆变器等大功率电路。

对比:1.6mm 板若使用 3oz 铜箔,可能因基板过薄导致散热时局部温度过高,而 2.0mm 板可通过增加介质层厚度均衡热量。

嵌入散热结构更灵活:可内置金属散热片、热管或石墨层,例如新能源汽车 OBC(车载充电机)主板,通过 2.0mm 板厚嵌入铝基板,将 IGBT 器件的热量快速导出。

多层板散热路径更优:对于 10 层以上的多层板,2.0mm 厚度可设置独立的电源层、地层和散热层,避免功率层与信号层因间距过近导致串扰,同时提升散热效率。

三、电气性能稳定,适合复杂设计

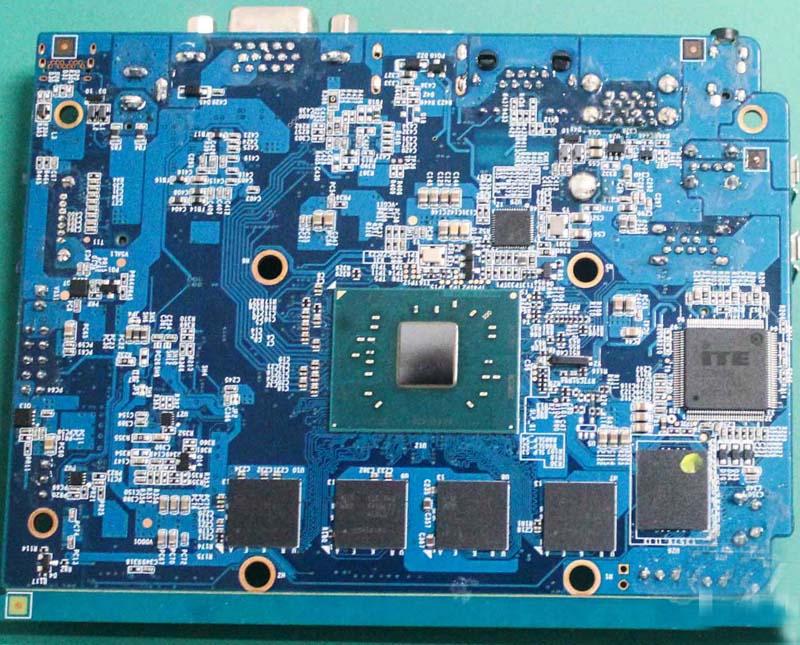

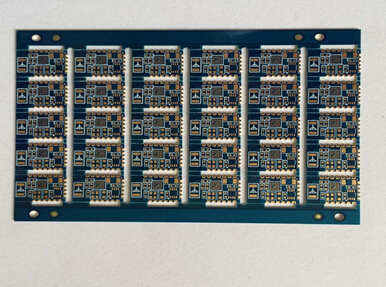

支持高密度多层板

2.0mm 板厚可实现10 层以上 HDI(高密度互连)板,通过埋盲孔技术缩短信号传输距离,减少损耗。例如,5G 基站射频模块的 16 层 PCB 采用 2.0mm 厚度,满足毫米波信号的阻抗控制(如 50Ω±5%)要求。

阻抗控制精度更高

厚基板的介质层更厚,便于设计差分信号对(如 USB4、PCIe 5.0)和高速单端信号(如 10Gbps 以上),通过精确控制铜箔与介质层厚度比例,降低信号反射和失真。

抗干扰能力更强

多层板中可设置更多屏蔽层(如独立接地层),2.0mm 厚度提供足够空间隔离敏感信号(如射频、模拟信号)与噪声源(如电源开关电路)。

四、兼容性与可靠性优势

适配重型元件与连接器

大型电解电容、变压器等元件重量较大,2.0mm 板厚的安装孔(如金属化通孔)抗拉力更强,避免元件脱落。

工业级连接器(如 DIN 41612、M12)通常要求 PCB 厚度≥2.0mm,确保锁紧时的结构匹配。

符合行业标准与认证

汽车电子(IATF 16949)、医疗设备(IEC 60601)、航空航天(NASA 标准)等领域,常将 2.0mm 作为默认板厚,因其通过长期可靠性测试(如高温高湿、盐雾腐蚀)的概率更高。

工艺成熟度高

2.0mm 是工业级 PCB 的主流厚度之一,厂商加工经验丰富,层压精度(如厚度公差 ±10%)和钻孔垂直度(≤5% 偏差)更易控制,减少批量生产中的不良率。

五、适用场景总结

应用领域 核心需求 2.0mm 板厚优势体现

工业控制 抗振动、长寿命 支撑大型 FPGA 芯片,防止振动导致焊点断裂

汽车电子 耐高温、抗冲击 引擎控制模块中嵌入散热片,适应 - 40℃~125℃环境

通信设备 高速信号、多层板 12 层以上背板实现 112Gbps 信号传输

电源与功率电子 大电流、散热 3oz 铜箔 + 厚基板降低导通损耗和温升

医疗仪器 稳定性、抗干扰 多层屏蔽层隔离心电信号与电源噪声

对比 1.6mm 板厚的核心差异

维度 2.0mm 板厚 1.6mm 板厚

机械强度 ★★★★☆(适合重型场景) ★★★☆☆(适合轻薄场景)

散热能力 ★★★★☆(厚铜箔 / 散热结构) ★★★☆☆(依赖表面贴装散热)

多层板层数 10 层以上(最高 30 层 +) 4-8 层(最高 16 层)

成本 较高(材料 + 加工费增加 20-30%) 较低(消费级主流选择)

总结:2.0mm 板厚是工业级、高可靠性场景的 “均衡解”,尤其在需要兼顾机械强度、散热和复杂电气设计时优势突出。若项目对成本敏感或追求极致轻薄,可考虑 1.6mm 板厚,但需通过玻纤布升级(如高 Tg 材料)或局部补强(如加金属支架)弥补强度不足。