软硬结合板中的刚性板部分并非必须最少 4 层,其层数设计取决于具体的电路功能需求、信号复杂度、空间限制等因素。以下是详细说明:

一、刚性板层数的灵活设计

软硬结合板的刚性层和柔性层需协同实现电气连接,刚性层的层数可根据实际需求调整,常见层数包括 2 层、4 层、6 层及以上,具体分析如下:

1. 双面硬板的可行性

适用场景:当电路功能简单、信号密度低、无需复杂电源 / 地层隔离时,刚性板可设计为2 层(单面板或双面板)。

例如:简单的传感器模块、低端消费电子的局部连接部件,仅需少量信号线和电源线路。

设计要点:

双面板可通过通孔实现上下层互联,满足基本导通需求。

需注意柔性层与刚性层的连接点布局,避免因层数过少导致布线拥挤。

2. 4 层及以上刚性板的应用场景

适用场景:当电路复杂(如包含高速信号、多电源层、射频模块等)时,需增加刚性板层数以提升性能:

4 层:通常包含信号层 + 地层 + 电源层 + 信号层,可实现电源与信号的初步隔离,减少干扰。

6 层及以上:适用于高密度集成场景(如通信设备、航空航天模块),可细分更多功能层(如多个电源层、屏蔽层),优化信号完整性。

优势:多层刚性板可通过层间叠构(如对称结构)平衡应力,降低软硬结合处的开裂风险。

二、刚性板层数与柔性层的协同设计

软硬结合板的整体性能不仅取决于刚性层,还需考虑与柔性层的匹配:

层数组合示例:

2 层刚性板 + 2 层柔性层:适用于简单弯曲场景(如可穿戴设备的局部弯折连接)。

4 层刚性板 + 3 层柔性层:用于中等复杂度场景(如折叠屏手机的铰链连接,需兼顾信号传输与耐弯折性)。

关键限制因素:

厚度匹配:刚性层过薄(如单面板)可能导致机械强度不足,需通过补强板或增加柔性层厚度补偿。

压合工艺:层数越少,压合时的对位精度要求相对较低,但需避免因层数不足导致线路跨层连接困难(如跨越多层柔性层时,需更多过孔贯通)。

三、行业实践与标准

消费电子领域:低端产品(如普通耳机线控板)可能采用2 层刚性板 + 1 层柔性层的极简结构。

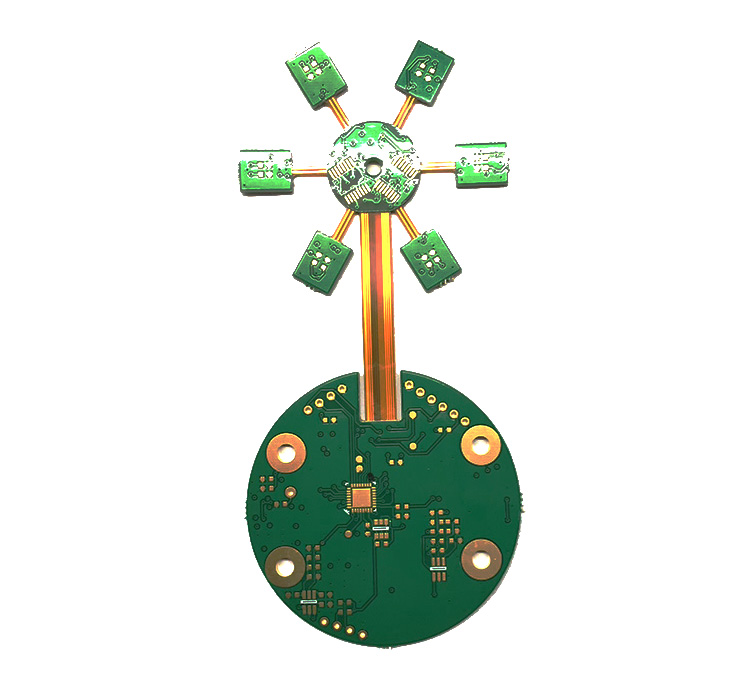

工业与汽车电子:中高端产品(如车载雷达模块)通常采用4-6 层刚性板 + 多层柔性层,以满足抗干扰、耐振动等要求。

标准依据:无强制标准规定刚性板最少层数,设计需遵循 IPC-2223(挠性印制板设计标准) 及厂商工艺能力(如最小线宽、钻孔精度等)。

四、总结

软硬结合板的刚性板最少可以是 2 层(单 / 双面板),具体取决于:

电路功能复杂度;

信号完整性要求(如是否需分层隔离);

机械强度需求(可通过补强板弥补层数不足);

生产成本与工艺可行性(层数越少,成本越低,但需确保工厂具备相应加工能力)。

例外情况:若设计中要求刚性板必须包含独立的电源层和地层(如高速数字电路),则刚性板至少需 4 层。但此类要求属于功能性需求,而非强制性层数限制。