线路板加工(尤其是印刷电路板,PCB)是电子制造业的核心环节,涉及从设计到成品的多个精密工艺。以下是关于线路板加工的详细解析,结合 2025 年的行业现状和技术趋势:

一、线路板分类与电路板应用

按电路板结构分类

单 / 双面板:基础类型,单面布线或双面通过导孔连接,用于简单电子设备(如消费电子、家电)。

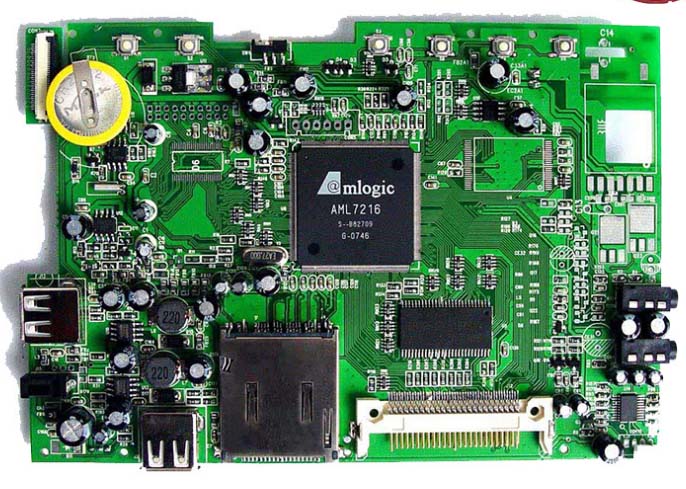

多层板(4 层及以上):通过层压技术堆叠,实现高密度布线,用于复杂电路(如服务器、通信设备)。

HDI 板(高密度互连):采用微孔(≤0.3mm)和盲埋孔技术,支持小型化、高集成(如手机、AI 芯片载体)。

FPC/FFC(柔性 / 扁平排线):可弯曲,用于空间受限场景(如可穿戴设备、汽车电子)。

特殊工艺板:厚铜板(功率电路)、金属基板(散热)、高频板(微波通信)等。

按电路板应用领域

覆盖消费电子、通信、汽车电子(如 ADAS、电动车控制器)、工业控制、医疗设备等,2025 年汽车电子 PCB 需求增长尤为显著(因电动化、智能化驱动)。

二、电路板核心加工流程(以刚性 PCB 为例)

1. 设计与预处理

PCB 设计:通过 Altium、Cadence 等软件完成原理图和 layout,输出 Gerber 文件。

工程文件处理:CAM 工程师优化文件(如拼板、添加定位孔),生成生产用数据(钻孔坐标、网表)。

材料准备:基板常用 FR-4(玻纤环氧树脂)、高 Tg 材料(耐高温)、无铅板材(符合 RoHS 2.0+REACH 环保标准)。

2. 钻孔与孔金属化

钻孔:数控钻机(精度 ±5μm)加工导通孔、安装孔,小孔径(≤0.3mm)需激光钻孔(用于 HDI)。

沉铜 / 电镀:孔壁化学沉铜(形成导电层),再通过电镀加厚(孔铜厚度通常≥18μm,满足 IPC-6012 标准)。

3. 图形转移与蚀刻

曝光显影:将光绘菲林的电路图形通过紫外光曝光到涂覆感光油墨的铜箔上,显影后保留抗蚀图案。

蚀刻:用碱性蚀刻液(如 NaOH)去除未保护的铜箔,形成精细线路(线宽 / 线距可达 50μm/50μm,HDI 可达 25μm/25μm)。

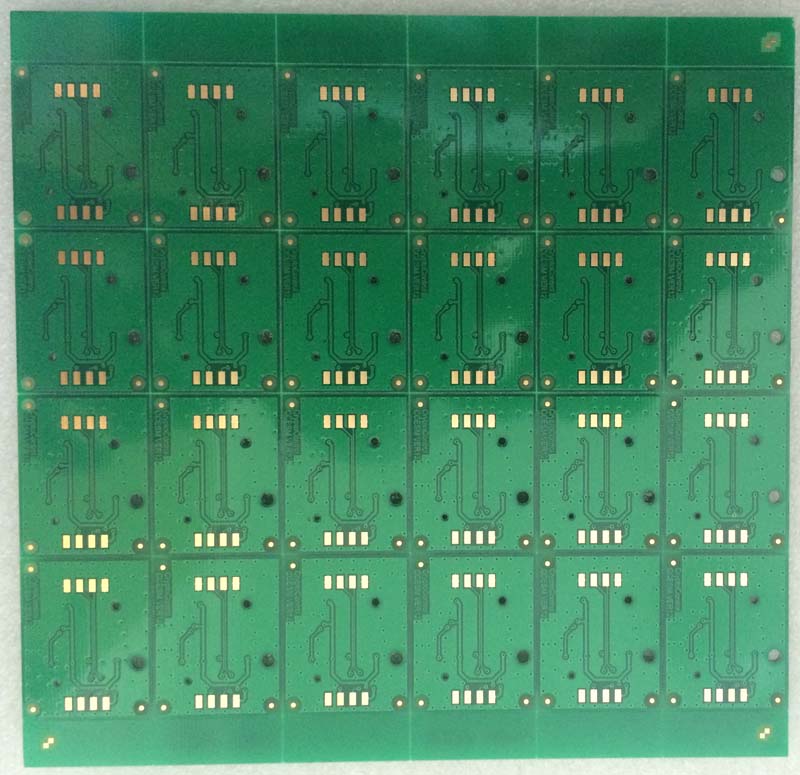

4. 层压与内层处理(多层板)

内层蚀刻:各内层单独蚀刻后,通过半固化片(PP 片)与铜箔层压,经高温高压粘合,形成多层结构。

层间对准:采用机械靶标或激光定位,确保各层线路精确对齐(偏差≤50μm)。

5. 阻焊与表面处理

阻焊印刷:涂覆绿色(或其他颜色)阻焊油墨,保护线路并防止短路,通过 AOI 检测缺陷。

表面处理:

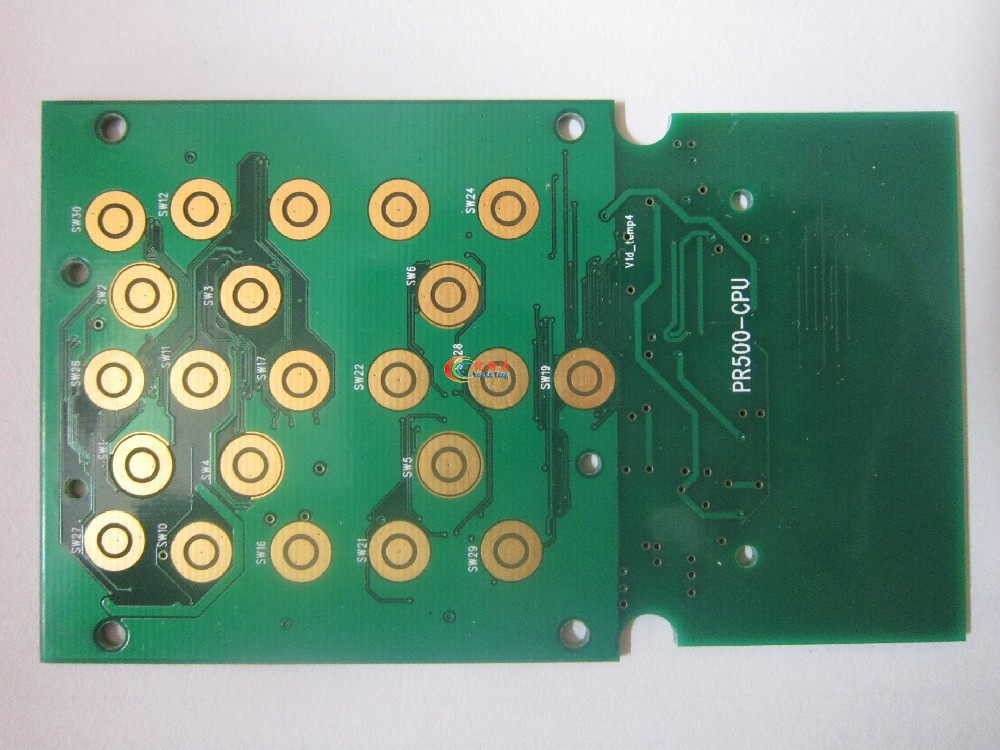

沉金(ENIG):镀金层(约 0.05μm)防氧化,用于高精度焊接(如 BGA 封装)。

无铅喷锡(HASL):经济实惠,适合常规焊接。

OSP(有机焊料保护剂):超薄保护膜,用于高密度细线路。

2025 趋势:更多使用无铅、无卤素工艺,符合欧盟最新环保指令。

6. 字符与成型

字符印刷:丝印白色字符(元件位号、生产信息),耐高温油墨确保长期清晰。

外形加工:通过 CNC 铣削、模具冲压或激光切割,形成电路板外形,边缘倒角处理。

7. 检测与包装

电气测试:飞针测试(适合小批量)或针床测试(批量),检测开路 / 短路;高压测试(Hi-Pot)验证绝缘性。

外观检测:人工目检或自动光学检测(AOI),检查线路缺陷、阻焊瑕疵。

X 射线检测(多层板):透视内层对准度、孔铜厚度,确保层间连接可靠。

包装:防静电袋密封,附检测报告(如 IPC-A-600 Class 2/3 标准)。

三、电路板生产关键技术难点与 2025 趋势

精度提升

线宽 / 线距向 20μm/20μm 演进(HDI 二阶以上),依赖激光直接成像(LDI)技术替代传统菲林曝光,提升分辨率和对位精度。

微孔技术:从 0.15mm 微孔(一阶 HDI)发展到 0.1mm 以下(三阶 HDI),采用 CO₂激光或等离子体蚀刻。

高可靠性需求

汽车电子:需通过 - 40℃~150℃温度循环、振动测试,孔铜厚度≥25μm,阻焊层耐化学腐蚀。

高频高速:使用低损耗材料(如 Rogers、PTFE),控制阻抗公差(±5% 以内),满足 5G、PCIe 5.0 信号传输要求。

环保与效率

无铅化:全面淘汰含铅工艺,采用无铅焊料(如 Sn-Ag-Cu 合金)。

数字化生产:引入 MES 系统实现制程追溯,AI 算法优化钻孔路径、蚀刻参数,降低废料率。

绿色工艺:废水处理升级(如铜离子回收),光伏供电普及,减少碳足迹。

新兴方向

埋置元件技术:将电阻、电容甚至 IC 埋入 PCB 内层,缩小体积(如 SiP 封装基板)。

3D 封装基板:配合 TSV(硅通孔)技术,用于先进封装(如 2.5D/3D 集成芯片)。

刚柔结合板:结合刚性板的强度和柔性板的弯曲性,应用于折叠屏设备、无人机复杂结构。

四、选择电路板加工厂商的注意事项

能力匹配:确认厂商是否具备目标工艺(如多层板层数、最小孔径、表面处理类型)。

质量体系:ISO 9001、IATF 16949(汽车电子)、AS9100(航空航天)等认证。

交付周期:样品打样通常 3~7 天,批量生产 7~15 天,加急服务需提前沟通。

成本因素:层数、材料、表面处理、尺寸及公差要求直接影响价格,小批量建议选择打样平台(如嘉立创、捷配),批量生产可议价。

五、电路板加工常见问题与解决

短路 / 开路:多因蚀刻不净或钻孔偏位,通过 AOI + 电测双重检测控制。

孔壁粗糙:优化沉铜前的除胶渣工艺,使用脉冲电镀提升孔铜均匀性。

阻焊起泡:控制烘烤温度(避免局部过热),板材含水率需低于 0.1%。

如需进一步了解某类线路板(如高多层板、FPC)的具体工艺,或需要加工报价、技术参数定制,可提供详细需求(如层数、尺寸、表面处理、应用场景),以便给出更精准的方案。

以上是关于线路板打样与批量生产加工中的技术说明及发展趋势,如果还有不明细的可以联系深圳市优路通科技有限公司深入探讨